在現代制造業中,信息化管理是提升生產效率、優化資源利用的關鍵。車間級管理系統(MES)和企業資源規劃系統(ERP)作為核心管理工具,分別側重車間執行層和企業規劃層,共同構建了制造業的數字化框架。本文將詳細介紹MES系統及其典型結構,并探討其與ERP系統的開發聯系。

一、MES系統概述

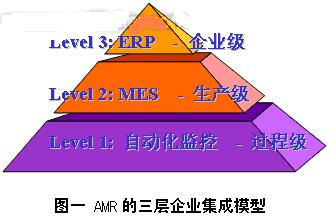

制造執行系統(MES)是位于企業上層計劃系統(如ERP)和底層工業控制系統之間的車間級管理系統。它專注于生產過程的實時監控、數據采集和資源調度,旨在實現生產透明化、提高設備利用率和產品質量。MES通過連接計劃層和控制層,填補了生產計劃與實際操作之間的信息鴻溝,支持制造業的精細化管理。

二、MES的典型結構

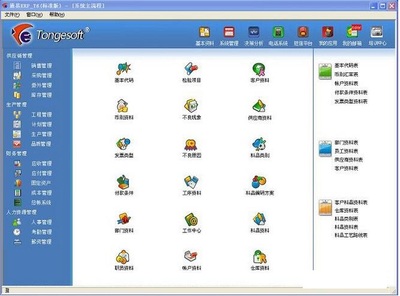

MES系統通常采用模塊化設計,典型結構包括以下核心模塊:

1. 生產調度模塊:根據ERP下達的生產計劃,生成詳細的車間作業指令,并優化生產順序和資源分配。

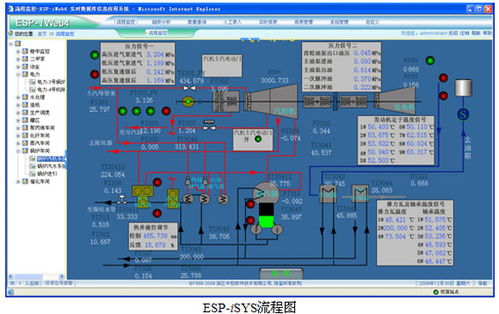

2. 數據采集與監控模塊:通過傳感器、PLC等設備實時收集生產數據(如設備狀態、產量、質量參數),并進行可視化監控。

3. 質量管理模塊:跟蹤產品生產全過程的質量數據,支持缺陷分析、追溯和改進措施。

4. 物料管理模塊:管理車間內物料的流動,包括領料、在制品庫存和成品入庫,確保物料及時供應。

5. 設備管理模塊:監控設備運行狀態,安排維護計劃,減少停機時間,提高設備綜合效率(OEE)。

6. 績效分析模塊:通過關鍵績效指標(KPI)如生產效率、合格率等,評估車間運營狀況,支持決策優化。

這些模塊通過集成平臺實現數據共享,形成一個閉環管理系統,響應迅速且協同高效。

三、MES與ERP系統的關系及開發

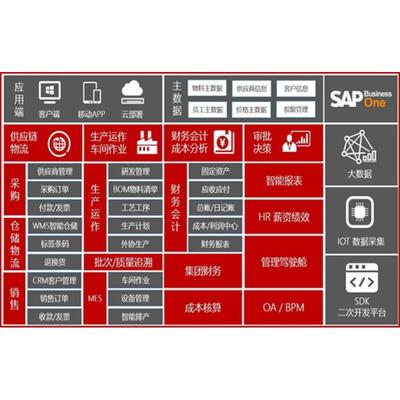

ERP系統作為企業級管理平臺,側重于財務、供應鏈、銷售和整體資源規劃,而MES則專注于車間執行層面。兩者在制造業信息化中相輔相成:ERP向MES下達生產計劃和資源需求,MES則反饋實時生產數據給ERP,實現計劃與執行的閉環。

在系統開發中,MES和ERP的集成至關重要。開發過程需考慮:

- 數據接口設計:確保ERP與MES之間無縫交換數據,如訂單信息、庫存狀態和生產進度。

- 功能互補:ERP處理宏觀資源規劃,MES管理微觀生產細節,開發時需明確邊界,避免功能重疊。

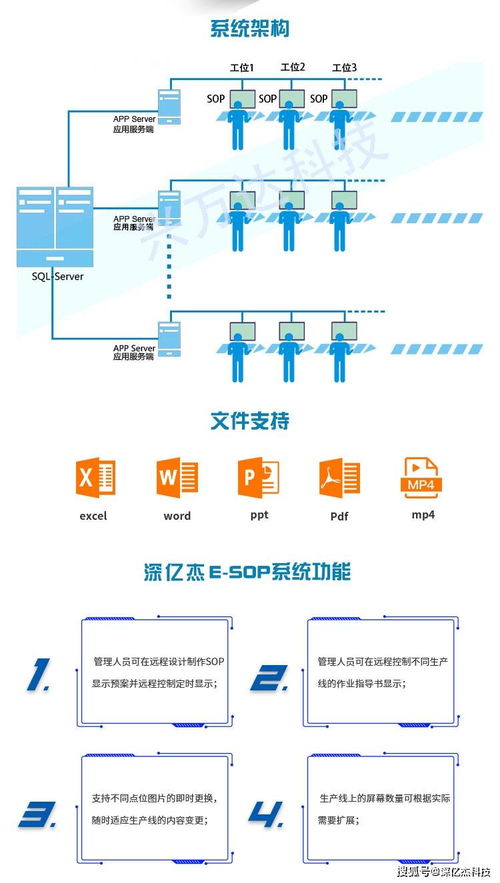

- 技術架構:采用標準化協議(如OPC UA、REST API)和云平臺,支持靈活擴展和實時通信。

- 用戶需求分析:結合企業實際,定制開發模塊,例如在MES中強化質量追溯,或在ERP中集成車間成本分析。

通過協同開發,企業可以構建一個從計劃到執行的完整數字化鏈條,提升整體競爭力。

MES系統作為車間級管理的核心,以其典型結構實現了生產過程的精細控制,而ERP系統則提供了宏觀資源支撐。在開發過程中,注重兩者的集成與協同,將推動制造業向智能化、高效化轉型,助力企業應對市場挑戰。