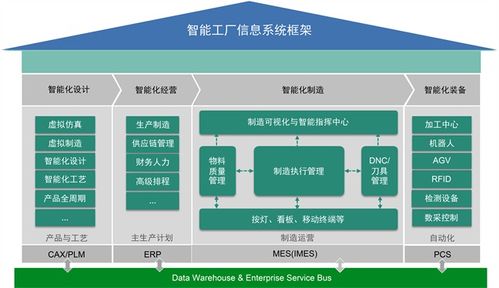

隨著工業4.0和智能制造的深入推進,生產車間信息系統與ERP(企業資源計劃)系統的開發與整合已成為現代制造業轉型升級的核心驅動力。本文將探討這兩大系統的功能、關聯性,以及開發過程中的關鍵考量,旨在為企業構建高效、協同、智能的生產管理體系提供參考。

一、生產車間信息系統的核心功能

生產車間信息系統(如MES,制造執行系統)聚焦于生產現場的實時管控,其核心功能包括:

- 生產調度與排程:根據訂單需求、設備狀態和人員配置,優化生產計劃,減少等待時間。

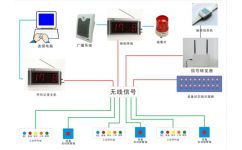

- 過程監控與數據采集:通過物聯網(IoT)技術實時收集設備運行、產品質量、能耗等數據,實現可視化監控。

- 質量管理:追蹤生產全過程的質量參數,及時發現異常并啟動糾正措施,降低次品率。

- 物料追溯:記錄原材料到成品的流轉信息,支持產品全生命周期追溯,滿足合規要求。

- 績效分析:基于實時數據生成生產報表,評估效率、利用率等關鍵指標,輔助決策優化。

二、ERP系統在生產管理中的角色

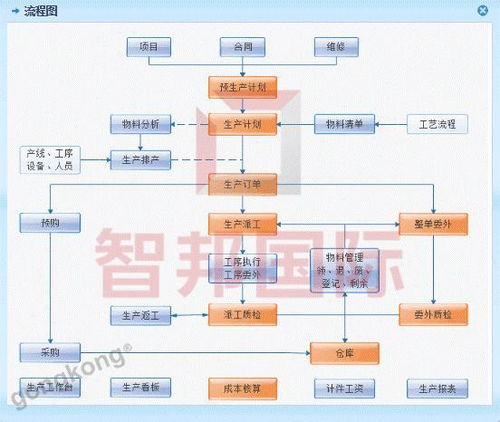

ERP系統作為企業級管理平臺,整合財務、供應鏈、人力資源等多部門數據,其生產相關模塊通常涵蓋:

- 主生產計劃(MPS):根據銷售預測和庫存水平,制定中長期生產目標。

- 物料需求計劃(MRP):計算原材料和零部件的需求時間與數量,確保供應銜接。

- 成本控制:核算生產成本,包括直接材料、人工和制造費用,實現精細化財務管控。

- 訂單管理:跟蹤客戶訂單狀態,協調生產、倉儲和物流環節,提升交付效率。

- 資源協同:統一管理設備、人力和資金等資源,提升整體運營效率。

三、系統整合開發的關鍵路徑

實現生產車間信息系統與ERP系統的無縫對接,是消除信息孤島、構建智能工廠的基礎。開發過程中需關注以下要點:

- 需求分析與頂層設計:明確企業戰略目標,梳理生產流程痛點,制定整合方案。例如,ERP側重計劃層,MES側重執行層,兩者需通過數據接口實現指令下達與反饋閉環。

- 技術架構選型:采用模塊化、云原生或微服務架構,增強系統靈活性和可擴展性。利用API、中間件或ESB(企業服務總線)實現數據同步,確保實時性和一致性。

- 數據標準化與安全:定義統一的數據格式(如產品編碼、工序代碼),建立數據治理機制。加強網絡安全防護,保障生產數據和商業機密安全。

- 實施與迭代:采用分階段部署策略,優先開發核心功能模塊,通過試點車間驗證效果后逐步推廣。結合敏捷開發方法,持續收集用戶反饋并優化系統。

- 人員培訓與文化轉型:系統成功不僅依賴技術,更需員工適應新工作模式。組織培訓課程,培養數據驅動決策的文化,激發團隊協作潛力。

四、未來趨勢與挑戰

隨著人工智能、大數據和數字孿生技術的發展,生產車間信息系統與ERP系統將進一步融合,實現預測性維護、自適應排產等智能應用。企業也面臨數據整合復雜度高、初始投資大、人才短缺等挑戰。建議企業以業務價值為導向,從小規模試點開始,逐步構建符合自身需求的數字化生態系統。

生產車間信息系統與ERP系統的協同開發,不僅是技術升級,更是管理理念的革新。通過打通計劃與執行層的數據流,企業能夠提升生產效率、降低運營成本、增強市場響應能力,最終在智能制造浪潮中贏得競爭優勢。